Zögern Sie nicht, sich zu kontaktieren, wenn Sie uns brauchen!

Warum vertikale Drehmaschine für CNC-Einspalten wählen? Fünf Hauptvorteile erläutert

2025.07.15

2025.07.15

Branchennachrichten

Branchennachrichten

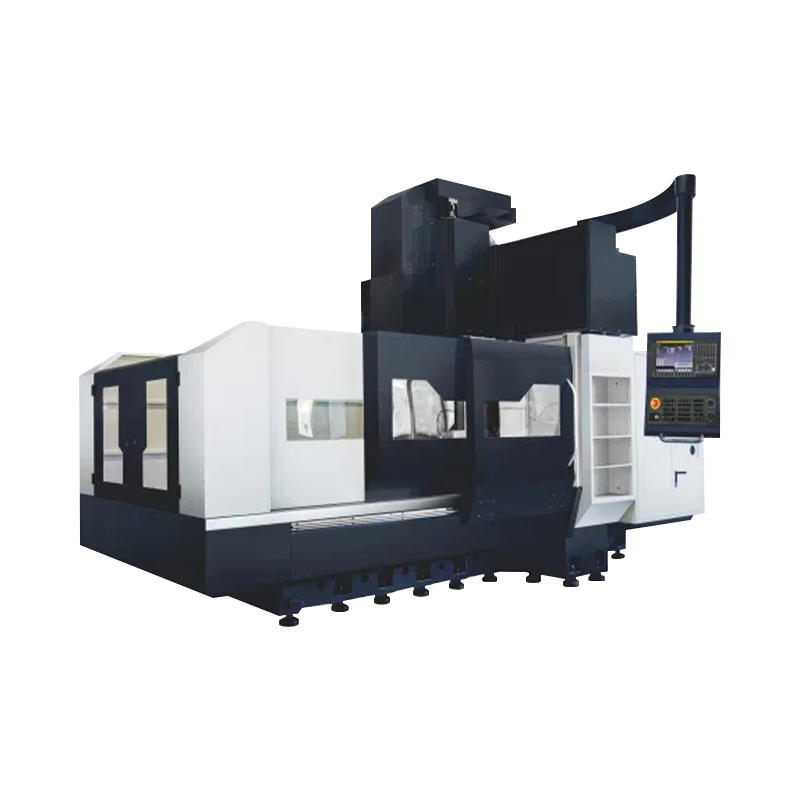

1. Die Rolle von CNC-Einspalt-vertikale Drehmaschine

Die vertikale Drehmaschine für ein-Spalten-Einspalten ist eine wichtige Ausrüstung auf dem Gebiet der modernen mechanischen Verarbeitung. Es integriert die digitale Steuerungstechnologie für Computer und herkömmliche Drehverarbeitungsfunktionen und wird speziell für die Verarbeitung großer und schwerer Werkstücke verwendet. Im Vergleich zu traditionellen horizontalen Drehstäben bietet die vertikale Struktur einen einzigartigen Vorteil bei der Verarbeitung übergewichtiger Werkstücke und ist zu einer unverzichtbaren Verarbeitungsanlage in Branchen wie Luft- und Raumfahrt, Energieausrüstung und schweren Maschinen geworden.

Vertikale Drehstände mit CNC-Einspalten werden hauptsächlich verwendet, um die folgenden Arten von Verarbeitungsaufgaben zu erledigen:

Bearbeitung großer Scheibenteile: Turbinenscheiben, Zahnradlücken, Flansche usw.

Schwerlaste rotierende Körperverarbeitung: Große Wellen- und Zylinderwerkstücke

Komplexe Oberflächenverarbeitung: Durch das CNC-System werden komplexe dreidimensionale Oberflächen mit hoher Präzision geschnitten

Verarbeitung mit hoher Präzision innerer/äußerer Kreis: Stellen Sie die dimensionale Genauigkeit und Form und Positionstoleranz des Werkstücks sicher

Endgesichts- und Rillenverarbeitung: Vervollständigen Sie das Endgesichtsschnitt und verschiedene Rillenverarbeitung des Werkstücks

Das Arbeitssystem der vertikalen Drehmaschine der CNC-Einspalz besteht hauptsächlich aus den folgenden Teilen:

Mechanische Struktur: Übernimmt ein einspaltiges vertikales Layout, das aus einer Workbench, einer Säule, einem Kreuzbeam, einem Werkzeughalter usw. besteht.

CNC -System: Als "Gehirn" der Ausrüstung erhält es Anweisungen für Verarbeitungsprogramme und steuert jede Bewegungsachse

Antriebssystem: einschließlich Servomotoren, Kugelschrauben usw., um eine präzise Bewegungsregelung zu erreichen

Messsystem: Gitterlinee, Encoder und andere Feedback -Geräte gewährleisten die Verarbeitungsgenauigkeit

Während der Verarbeitung wird das Werkstück vertikal auf der rotierenden Werkbank geklemmt, und das Werkzeug bewegt sich entlang der X- und Z -Achsen unter der Kontrolle des CNC -Systems. Das Material wird durch Schneiden entfernt und schließlich werden die Teile der erforderlichen Form und Größe gebildet.

2. Fünf Vorteile von vertikaler Drehmaschine mit CNC-Einspalten

- Stabile Struktur, geeignet für die starke Werkstückverarbeitung

Vorteile: Das vertikale Layout ermöglicht das Gewicht des Werkstücks direkt auf die Workbench, wodurch das Risiko einer Verformung der Ausleger und Verbesserung der Verarbeitungsstabilität verringert wird.

Einspalte Struktur starke Starrheit, geeignet für mittelgroße bis große Werkstücke (wie Windkraftflansche, große Zahnräder usw.).

Die Workbench hat eine starke tragende Kapazität und kann problemlos mehrere Tonnen oder sogar zehn Tonnen von Werkstücken tragen, wodurch das Verformungsproblem von horizontalen Drehmaschinen vermieden wird, die durch übermäßiges Werkstückgewicht verursacht werden.

Einfaches Klemmen, besonders geeignet für Scheiben- und Zylinderteile mit großem Durchmesser und mittelschwerer Höhe.

- Hochvorbereitete Verarbeitung zur Erfüllung strenger technischer Anforderungen

Vorteile: CNC-System-Präzisionsübertragungsmechanismus, um die Verarbeitungsgenauigkeit auf Mikronebene zu gewährleisten.

Das CNC-System (wie Fanuc, Siemens) bietet eine hochpräzise Interpolationskontrolle, um eine komplexe Konturverarbeitung (z. B. gekrümmte Oberflächen, Verjüngungen, Fäden usw.) zu erreichen.

Hochrangviditätsführer-Schienenkugelschrauben reduzieren die Vibration und Fehler, und die Wiederholungsgenauigkeit kann ± 0,005 mm erreichen.

Automatische Mess- und Kompensationsfunktionen (wie die Kompensation von Werkzeugen und Wärmeverformung) verbessern die Verarbeitungskonsistenz weiter.

- Hohe Verarbeitungseffizienz und ein hohes Maß an Automatisierung

Vorteile: CNC -Programmierung Automatic Tool Change System verbessert die Produktionseffizienz erheblich.

Multi-Achs-Verknüpfungsverarbeitung, eine Klemmung, um mehrere Prozesse wie Drehen, Mahlen, Bohrungen usw. abzuschließen, die Maschinenverringerung ändern.

Der automatische Turm (optionale 8-12-Stationen) unterstützt eine schnelle Toolwechsel und eignet sich für die Massenproduktion.

Kann das Laden und Entladen von Roboter integrieren, um unbemannte Produktion zu erzielen und die Arbeitskosten zu senken.

- Starke Anpassungsfähigkeit, um die diversifizierten Verarbeitungsbedürfnisse zu erfüllen

Vorteile: Anwendbar für eine Vielzahl von Materialien und Branchen mit starken flexiblen Produktionskapazitäten.

Verarbeitbare Materialien: Stahl, Gusseisen, Aluminiumlegierung, Titanlegierung, Verbundwerkstoffe usw.

In der Branche weit verbreitet:

Energieindustrie (Windkraftflansch, Kernkraftkomponenten)

Luft- und Raumfahrt (Motorhülle, Turbinenscheibe)

Schienentransport (Räder, Bremsscheiben)

Militärische Fertigung (große Wellen, Wohnungsteile)

Unterstützen Sie die kundenspezifische Konfiguration (z. B. Hinzufügen von Fräskopf, Y-A-Achse-Funktion), um die speziellen Prozessanforderungen zu erfüllen.

- Einfacher Betrieb und Wartungskosten

Vorteile: Intelligentes CNC -System Modulares Design, die die Schwierigkeit der Nutzung und Wartungskosten verringern.

Die grafische Programmierung (z. B. CAD/CAM -Integration) vereinfacht den Programmierungsprozess komplexer Teile.

Fehler bei der Selbstdiagnosefunktion, findet schnell Probleme und verringert Ausfallzeiten.

Das Design der modularen Struktur, Schlüsselkomponenten (wie Spindeln und Führer) sind leicht zu ersetzen, die Lebensdauer des Geräts verlängern.