Zögern Sie nicht, sich zu kontaktieren, wenn Sie uns brauchen!

Warum bevorzugt die Luft- und Raumfahrtindustrie horizontales Wenden? Aufdeckung der Geheimnisse der Hochvorbereitungs-Turbinen-Scheibe-Bearbeitungstechnologie

2025.08.06

2025.08.06

Branchennachrichten

Branchennachrichten

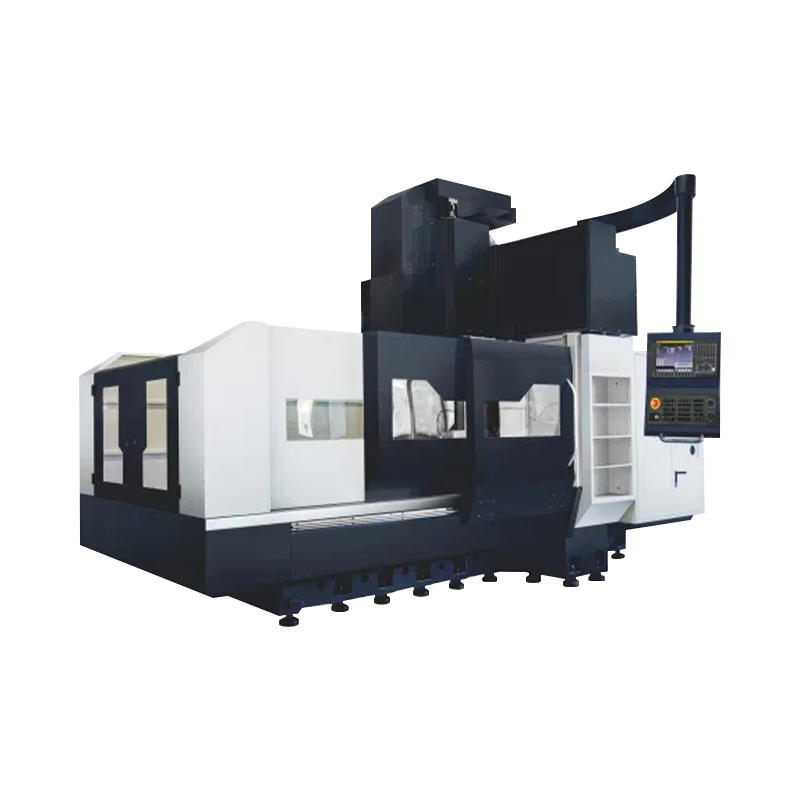

1. Warum bevorzugt die Luft- und Raumfahrtindustrie? Horizontale Drehzentren ?

Schwerkraftvorteil: Vermeiden Sie die Verformung großer Werkstücke

Vertikale Drehprobleme: Bei der Verarbeitung schwerer Werkstücke (wie Turbinenscheiben mit einem Durchmesser von mehr als 1,5 m) verursacht das Gewicht des Werkstücks während des Klemmens eine Verformung, was die Rundheit beeinflusst (normalerweise überschreitet die Toleranz um mehr als 0,02 mm).

Horizontale Lösung: Das Werkstück wird horizontal platziert, die Schwerkraft ist gleichmäßig verteilt und die Rundheit kann innerhalb von 0,005 mm mit dem hydraulischen Mittelständer kontrolliert werden.

CHIP-Management: Verhindern Sie, dass Hochtemperaturlegierungen am Werkzeug festhalten

Luft- und Raumfahrtmaterialherausforderungen: Nickelbasierte Hochtemperaturlegierungen sind beim Schneiden anfällig für lange gekräuselte Chips, und die vertikale Verarbeitung ist anfällig für Verstrickung mit dem Werkzeug.

Horizontale Vorteile: Chips fallen natürlich in die Chip-Rille, und mit Hochdruckkühlung (70-bar) wird die Werkzeugdauer um 40%erhöht.

Stabilität: Vibrationswiderstand wird um das dreifache erhöht

Vibrationsvergleich:

| Vibrationsquelle | Vertikale Wendeamplitude | Horizontale Drehamplitude |

| Spindel aus Unbalance -Kraft | 0,015 mm | 0,005 mm |

| Schneidkraft Schwankung | 0,008 mm | 0,003 mm |

Ergebnis: Die horizontale Struktur hat eine höhere Steifigkeit und ist für die feine Drehung (RA 0,4 & mgr; m) und die superfeiner Drehung (RA 0,1 & mgr; m) von Luftfahrtteilen geeignet.

Multitasking-Bearbeitung: Vollständiges Drehen und Mahlen in einer Klemme

Typischer Prozess: Die Turbinenscheibe muss 20 Prozesse vervollständigen, z.

Horizontale Lösung: Ausgestattet mit B-Achse-Stromturm, um das Drehen, Mahlen und Bohren von Verbundbearbeitung mit einer Positionsgenauigkeit von ± 0,01 mm zu realisieren.

2. Horizontaler Drehzentrum -Fehlerbehebung

Fehlerbehebung für mechanische Systeme

- Abnormale Spindelvibration/Rauschen

Mögliche Ursachen:

Spindellagerverschleiß (häufig in Geräten mit mehr als 10.000 Stunden)

Dynamischer Ausgleichsausfall (Werkzeug/Werkstück nicht kalibriert)

Locker oder beschädigt

Lösung:

Vibrationswerterkennung:

Verwenden Sie einen Vibrationsanalysator. Wenn die axiale Schwingung größer als 2,5 mm/s beträgt, muss das Lager ersetzt werden

Dynamische Ausgleichskalibrierung:

G6.3 Dynamisches Balancieren erfolgt nach dem Einklemmen des Werkzeugs (Restungleichgewicht <1g · mm)

Überprüfen Sie die Kupplung:

Das Drehmoment des Anziehenschraubens muss den Spezifikationsstandard erfüllen (z. B. ISO 4017 M12 -Schrauben benötigen 90 n · m).

- Die Bearbeitungsgröße ist instabil (± 02 mm oder mehr aus Toleranz)

Mögliche Gründe:

Kugelschraube Reverse Clearance ist zu groß (> 0,01 mm)

Führungsschiene Verschleiß verursacht Bewegungsdrift

Wärmedeformation (Spindeltemperaturanstieg > 15 ℃ nicht kompensiert)

Lösung:

Gegenteilige Freigabe kompensieren:

Geben Sie den gemessenen Clearance -Wert in das CNC -System ein (z. B. FANUC -Parameter Nr. 1851).

Überprüfen Sie die Genauigkeit der Schiene: Genauigkeit:

Messen Sie mit dem Laserinterferometer, der Geradheit > 0,01 mm/500 mm abgekratzt werden

Thermal -Vergütungsstrategie:

Die Spindel 30 Minuten vorheizen oder die automatische Kompensation des Temperatursensors aktivieren

Ausfall des elektrischen und Steuerungssystems

- Servo -Antriebsalarm (Überlast-/Encoder -Fehler)

Häufige Alarmcodes:

ALM414 (Überladung): Mismeter -Anpassung mechanischer Jamming oder Verstärkungsparameter

ALM513 (Encoder -Fehler): Signallinieninterferenz oder Encoder -Schaden

Verarbeitungsschritte:

Überprüfen Sie den mechanischen Widerstand:

Drehen Sie die Bleischraube manuell, der Widerstand sollte <5n · m betragen

Encoder erkennen:

Überprüfen Sie die A/B/Z -Phasensignalwellenform mit einem Oszilloskop, um festzustellen, ob es vollständig ist

Passen Sie die Servoparameter an:

Reduzieren Sie die Positionsschleife (z. B. 5000 auf 3000)

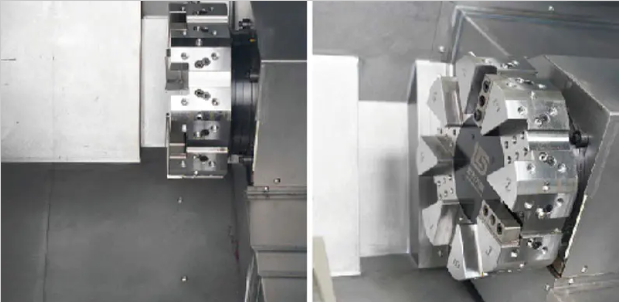

- Turmwerkzeugwechsel Fehler ändern

Fehlermanifestation:

Die Werkzeugscheibe kann nicht gesperrt werden (Hydraulikdruck <40Bar)

Verwirrung der Werkzeugnummer (PMC -Signalverlust)

Lösung:

Überprüfen Sie das Hydrauliksystem:

Testen Sie den Druckveränderungsdruck und stellen Sie das Druckreduzierventil auf 60BAR ein

Reinigen Sie den Positionierungsnadel:

Reinigen Sie das Stiftloch mit Kerosin und tragen Sie Mos₂ -Fett auf

Setzen Sie das Werkzeugnummer -Signal zurück:

Neu ausrichten Sie den Turmursprung neu (siehe Abschnitt "Turrate Indexing Adjustment" des Werkzeugmaschinenhandbuchs)

Kühl- und Hilfssystemausfall

- Hochdruckkühlmittel und Leckage

Ort des Leckagepunkts:

Altern des Rotationsverbindungsdichts (Lebensdauer von etwa 2 Jahren)

Schädigung der Rohrverbindung O-Ring

Notfallbehandlung:

Vorübergehendes Verstopfung:

Wickeln Sie das Leck mit ölresistenten Versiegelungsband ein

SEAL SEAL:

Verwenden Sie Fluororubber -Material (Temperaturwiderstand über 200 ° C)

- Chip -Förderer steckte fest

Grundursache:

Lange Chips verpackt (insbesondere Aluminiumlegierung/Edelstahl)

Unzureichende Kettenspannung (häufiger> 10 mm)

Vorbeugende Maßnahmen:

Chip -Breaking optimieren:

Verwenden Sie Klingen mit Chip -Breaker -Grooves (wie Mitsubishi UE6110)

Einstellkette:

Spannung gemäß den manuellen Standards (z. B. 50 n Vorspannung für eine Kette mit einer Steigung von 100 mm)

3. Systematische Wartungsvorschläge für horizontale Drehzentren

Tägliche Wartung

- Überprüfen Sie, bevor Sie die Maschine starten

Schmiersystem: Bestätigen Sie den Ölstand des Ölschienenöls und des Spindelöls.

Luftdruckerkennung: Überprüfen Sie den Luftquellendruck (≥ 0,6 mPa), um sicherzustellen, dass die Gerät und den Turm normal funktionieren.

Kühlmittelstatus: Beobachten Sie die Konzentration (5% ~ 8% Emulsion wird empfohlen) und der Filter ist nicht blockiert.

- Überwachung während des Betriebs

Spindeltemperatur: Während der kontinuierlichen Verarbeitung sollte der Temperaturanstieg weniger als 15 ° C betragen (abnormaler Temperaturanstieg kann auf Lagerverschleiß hinweisen).

Abnormales Geräusch: Überwachen Sie, ob es abnormale Geräusche gibt, wenn sich die Spindel-, Turm- und Führungsschiene bewegt.

- Reinigung nach dem Herunterfahren

Chipreinigung: Entfernen Sie Metall -Chips auf der Werkbank, der Führungsschiene und dem Chip -Förderer (um Akkumulation und Korrosion zu vermeiden).

Schutzabdeckungswischung: Reinigen Sie die Leitschienenschutzabdeckung mit nicht gewebtem Tuch, um zu verhindern, dass Trümmer am Dichtungsstreifen kratzen.

Wöchentliche Wartung

- Mechanische Systemprüfung

Führungsschiene und Bleischraube:

Bewegen Sie jede Achse manuell, um zu spüren, ob der Widerstand gleichmäßig ist (abnormaler Widerstand kann darauf hinweisen, dass die Vorspannkraft fehlgeschlagen ist).

Überprüfen Sie, ob die Leitschaberplatte beschädigt ist (Austauschzyklus: 6 ~ 12 Monate).

Turmpositionierungsgenauigkeit:

Verwenden Sie ein Dial -Messgerät, um den Turmpositionierungsfehler zu erkennen.

- Hydraulisches und pneumatisches System

Hydraulikdrucktest:

Turmverriegelungsdruck (normalerweise 60 ~ 80 bar), wenn er niedriger als 40 bar ist, muss er repariert werden.

Luftrinienentwässerung:

Abtropfen Sie das kondensierte Wasser im Luftfilter ab, um zu verhindern, dass es in das Magnetventil eindringt.

- Elektrisches System

Kabelstatus: Überprüfen Sie, ob der Servomotor und die Encoderkabel abgenutzt oder gebogen sind.

Erdungswiderstand: Messen Sie den Bodenwiderstand der Werkzeugmaschine (erforderlich ≤4 Ω).

Monatliche ausführliche Wartung

- Genauigkeitserkennung und Kompensation

Umkehrfreiheitserkennung:

Verwenden Sie einen Laserinterferometer, um die umgekehrte Clearance jeder Achse zu messen (zulässiger Wert: ≤ 0,01 mm).

Geben Sie den Kompensationswert in das CNC -System ein (z. B. FANUC -Parameter Nr. 1851).

Geometrische Genauigkeitskalibrierung:

Überprüfen Sie die Vertikalität der Spindel und der Arbeitstisch (≤ 0,01 mm/300 mm).

- Wartung des Kühlsystems

Austausch des Hochdruckpumpenfilterelements:

Das Filterelement des Hochdruckkühlsystems (70-bar) sollte alle 3 Monate ersetzt werden.

Pipeline Flushing:

Verwenden Sie alkalisches Reinigungsmittel (pH = 9 ~ 10), um die Kühlrohrlinie zu zirkulieren und zu spülen, um Bakterienwachstum zu verhindern.