Zögern Sie nicht, sich zu kontaktieren, wenn Sie uns brauchen!

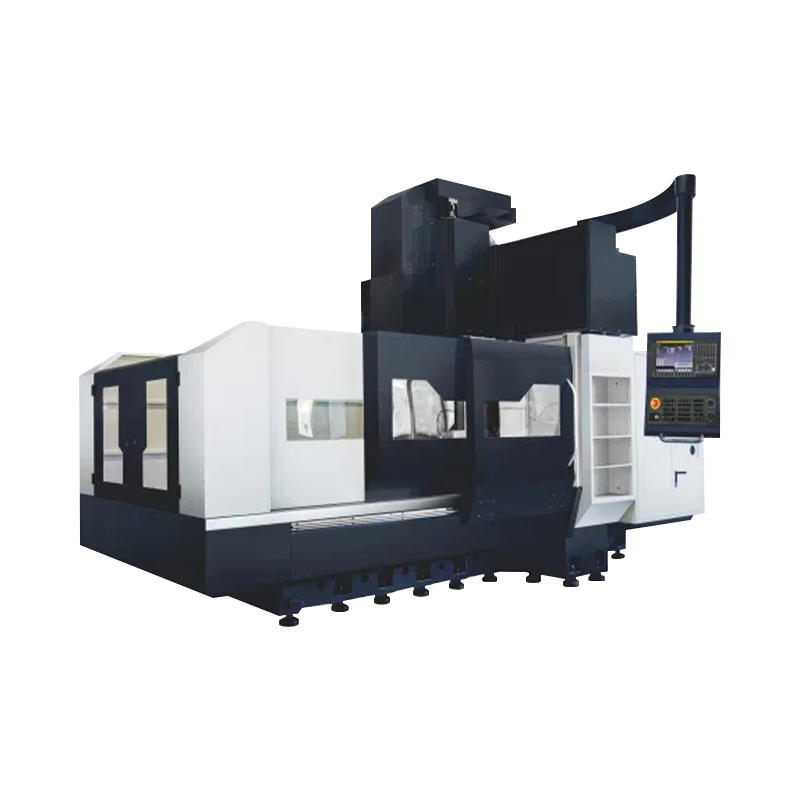

Was sind die wichtigsten Parameter, auf die Sie bei der Auswahl eines Doppelspaltenbearbeitungszentrums achten sollten?

2025.06.12

2025.06.12

Branchennachrichten

Branchennachrichten

1. grundlegende Spezifikationen

Der Reisebereich ist der grundlegende Parameterindikator für die Doppelspaltenbearbeitungszentrum, Dies bestimmt die Größe des Werkstücks, das die Ausrüstung bewältigen kann. Die Reise der drei Achsen von x, y und z beträgt 20% -30% größer als die Größe des zu verarbeitenden Werkstücks, wodurch Geräte und Werkzeuge gerecht werden können. Das Bearbeiten großer Windkraftanlagen-Getriebeunterkünfte erfordert in der Regel ein Doppelsäulenbearbeitungszentrum mit einer X-Achse-Reise von mehr als 6000 mm, während die Schimmelpilzverarbeitung möglicherweise nur eine Reise von etwa 3000 mm erfordert, um die meisten Anforderungen zu erfüllen. Darüber hinaus sind auch die Größe und die tragende Kapazität des Arbeitsantrags von entscheidender Bedeutung. Die Arbeitstabelle sollte 15% -20% größer sein als die typische Werkstückgröße, und die tragende Kapazität muss die kombinierten Auswirkungen des Werkstücks mit Blankgewicht, Festigkeitsgewicht und Schneidkraft berücksichtigen.

Strukturkonstruktionsparameter beeinflussen die Starrheit und Stabilität der Werkzeugmaschine. Das Doppelspaltenbearbeitungszentrum verwendet eine symmetrische Säulenstruktur. Der Säulenabstand bestimmt die Spannweite und Steifheit des Strahls. Es sollte normalerweise sichergestellt werden, dass der Säulenabstand das größte Werkstück aufnehmen und genügend Sicherheitsraum belassen kann. Die Wahl des Bettmaterials ist ebenfalls kritisch. Hochwertige Doppelspaltbearbeitungszentren verwenden hauptsächlich Mineralverbundbetten oder hochwertiges Gusseisen und sorgen für eine hohe Starrheit und Stoßdämpfungsleistung durch Finite-Elemente-Optimierungsdesign.

Die Leistungskonfiguration spiegelt das Verarbeitungspotential der Werkzeugmaschine wider. Die Spindelmotorleistung muss gemäß der Materialentfernungsrate typischer Werkstücke ausgewählt werden. Die grobe Bearbeitung von Aluminiumlegierungen erfordert normalerweise 15-25 kW, während eine hochfeste Stahlbearbeitung möglicherweise eine Leistungskonfiguration von mehr als 30 kW erfordert. Die Futterantriebsleistung darf auch nicht ignoriert werden. Hochleistungsantrieb kann beim schweren Schneiden eine stabile Futtergeschwindigkeit gewährleisten und "Kriechen" vermeiden. Es ist anzumerken, dass die motorischen Drehmomentmerkmale die tatsächliche Verarbeitungskapazität besser widerspiegeln können als der einfache Leistungsindex, insbesondere die Hoch-Drehmque-Kapazität mit niedriger Geschwindigkeit ist besonders für schwer zu verarbeitende Materialien von entscheidender Bedeutung.

2. Genauigkeit und Wiederholungspositionierung

Positionierungsgenauigkeit und Wiederholungsgenauigkeit sind direkte Parameter zur Messung der Genauigkeit von Doppelspaltbearbeitungszentren. Gemäß dem Standard sollte die Positionierungsgenauigkeit der gewöhnlichen Doppelspaltbearbeitungszentren 0,015-0,025 mm/in voller Länge erreichen, und die Wiederholungsgenauigkeit sollte 0,008-0,012 mm erreichen. Die Anforderungen an genauere Geräte sind höher. Es ist zu beachten, dass die Genauigkeitsstandards, die von verschiedenen Herstellern angewendet wurden, unterschiedlich sein können. Beim Vergleich der Parameter sollte die Konsistenz der Teststandards bestätigt werden.

Die geometrische Genauigkeit ist die Grundlage für die Genauigkeit der Werkzeugmaschine. Obwohl es in der technischen Parametertabelle nicht oft erscheint, sollte der Lieferant zur Bereitstellung von Akzeptanzdaten erforderlich sein. Zu den wichtigsten geometrischen Genauigkeitsindikatoren gehören: Vertikalität zwischen der Säule und der Arbeitstabelle (normalerweise ≤ 0,01 mm/300 mm), Parallelität zwischen dem Strahl und dem Arbeitsplatz (≤ 0,015 mm/volle Länge), Spindel radiale Runout (≤ 0,002 mm) usw. Die Langzeitg. Die Retention. Die Retentions-Retention kann auch durch die Langzeitg. Es können auch die Retention von Langzeitg. Dies kann durch die Retention von Langzeitg. Dies kann durch die Retention von Langzeiten. Wie auch Geeignet für schwere Lasten als Ballführer), Vorabsteuerungstechnologie und Wärmebehandlungsprozesse für Schlüsselkomponenten.

3.. Spindelsystem und Werkzeugverwaltung

Die Spindeleinheit ist eine wichtige Komponente des Doppelspalt-Bearbeitungszentrums, und seine Parameterauswahl ist ebenfalls relativ wichtig. Der Geschwindigkeitsbereich sollte gemäß den Verarbeitungsanforderungen bestimmt werden: Die Verarbeitung von Nichteisenmetallen wie Aluminiumlegierungen erfordert eine hohe Geschwindigkeit von 15000 bis 24000R/min, während die Verarbeitung von Stahl und Gusseisen normalerweise einen mittleren Geschwindigkeitsbereich von 4000-8000R/min verwendet. Das Werkzeugmagazinsystem wirkt sich direkt auf die Verarbeitungseffizienz und den Grad der Automatisierung aus. Die Kapazität des Kettenwerkzeugmagazins beträgt normalerweise 40-120 Stücke, was nach dem Grad der Prozesskonzentration vernünftigerweise ausgewählt werden sollte, um die durch übermäßigen Kapazitäten verursachten Managementschwierigkeiten zu vermeiden. Die Tool -Änderungszeit ist ein wichtiger Effizienzindikator. Das Werkzeugwechsel die Zeit eines allgemeinen Disc-Werkzeugmagazins beträgt 3-5 Sekunden, während ein großes Ketten-Toolmagazin 8-15 Sekunden dauern kann. Die Daten zeigen, dass automatische Ausfälle von Tool -Wechsler etwa 50% der Gesamtfehler des Bearbeitungszentrums ausmachen. Daher sollte die Entwürfe mit einfacher Struktur und hoher Zuverlässigkeit Priorität erfolgen.