Zögern Sie nicht, sich zu kontaktieren, wenn Sie uns brauchen!

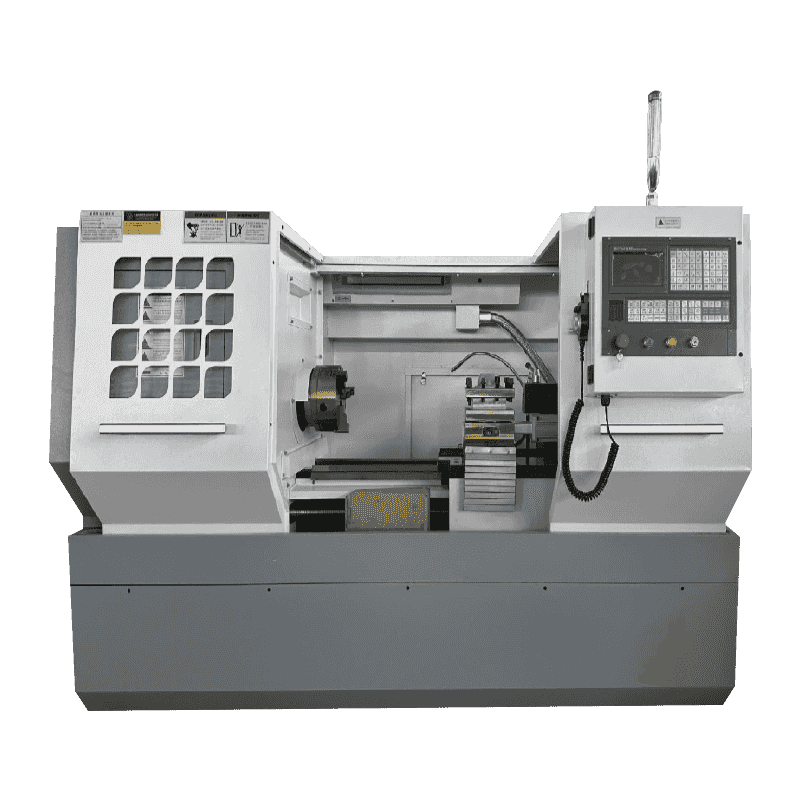

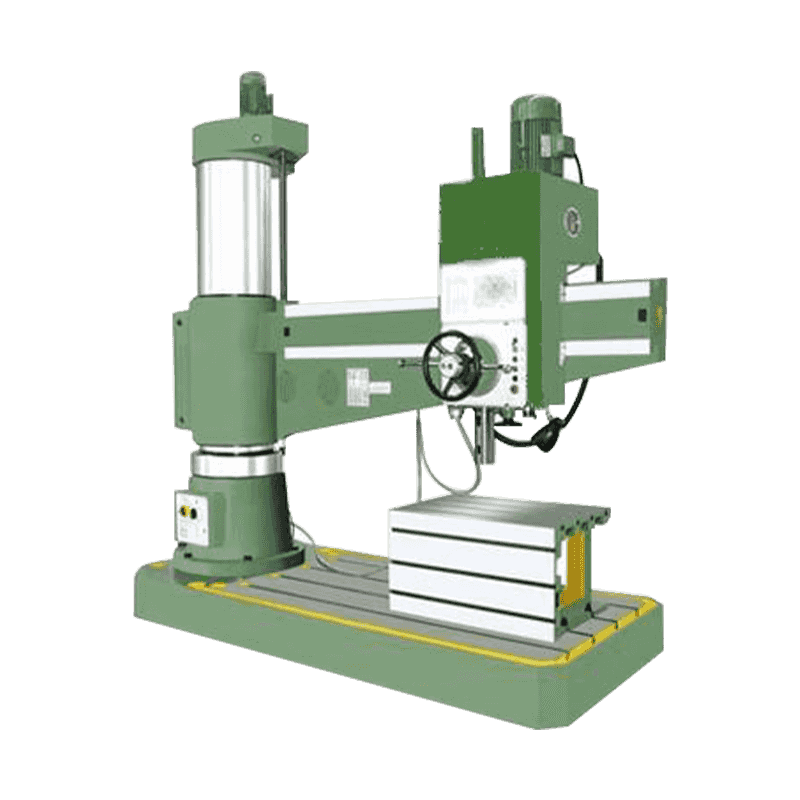

Wie erreicht Hochgeschwindigkeits-Präzisions-Dreh- und Fräsmaschine die Genauigkeit auf Mikrometerebene?

2025.03.07

2025.03.07

Branchennachrichten

Branchennachrichten

In der High-End-Herstellung ist Micron-Ebene (μM) Bearbeitungsgenauigkeit der Goldstandard für die Messung der Geräteleistung. Eine qualifizierte Hochgeschwindigkeits-Präzisions-Dreh- und Fräsmaschine Nicht nur eine extrem hohe Spindelgeschwindigkeit von Zehntausenden von Revolutionen pro Minute erreichen, sondern muss auch einen umfassenden Fehler von weniger als ± 1 μm während der dynamischen Bearbeitung aufrechterhalten. Dahinter steht die tiefe Integration mehrdimensionaler Technologien wie mechanisches Design, Kontrollsystem und thermisches Management.

Technologischer Durchbruch: Entwicklung von Starrheit bis hin zur intelligenten Entschädigung

Der Genauigkeits Engpass traditioneller Werkzeugmaschinen beruht häufig aus dem mangelnden Starrheit der mechanischen Struktur und des thermischen Deformationseffekts. Moderne Hochgeschwindigkeits-Präzisions-Dreh- und Fräser-Werkzeugmaschine lösen dieses Problem durch ein Dreifach-Verbundverbesserungsdesign:

Integrales Bettguss: Hochdämpfende Harzsandguss werden verwendet, kombiniert mit dem optimierenden Finite-Elemente-Design-Design, um die dynamische Steifigkeit der Werkzeugmaschine um mehr als 40%zu erhöhen und die Verarbeitungsvibrationen effektiv zu unterdrücken.

Hydrostatische Leitfaden-Technologie: Die kontaktlose Unterstützung wird mit einem Ölfilmdruck von 0,03 MPa gebildet, und der Reibungskoeffizient beträgt weniger als 0,001, was die Bewegungsstabilität auf Nanoebene bei hoher Geschwindigkeit aufrechterhalten kann.

Bidirektionale thermische symmetrische Struktur: Durch das symmetrische Layout der Spindelbox und des Turms, kombiniert mit der Optimierung des Kühlmittelkreislaufwegs, wird die thermische Verformung innerhalb von 3 μm/m² gesteuert.

Kernsystem: Drei Säulen der Präzisionskontrolle

Nanoskalle Closed-Loop Feedback-System

Ausgestattet mit einem Gitterherrsch und einem Laserinterferometer mit einer Auflösung von 1 nm überwacht es den radialen Runout und die axiale Bewegung der Spindel in Echtzeit. Wenn die Abweichung festgestellt wird, um den voreingestellten Schwellenwert zu überschreiten, startet das Steuerungssystem die dynamische Kompensation innerhalb von 2 ms und fein die Werkzeugspitzeposition durch den piezoelektrischen Keramikantrieb.

Intelligentes Wärmemanagement -Netzwerk

Die Überwachungsmatrix, die aus 36 eingebauten Temperatursensoren besteht, wird mit Algorithmen für maschinelles Lernen kombiniert, um die thermischen Verformungstrends vorherzusagen. Wenn beispielsweise die kontinuierliche Verarbeitung von Titanlegierungswerkstücken kontinuierlich verarbeitet, passt das System den Kühlmittelfluss und die Spindelgeschwindigkeit im Voraus ein, um den Temperaturschwankungsbereich der Werkzeugmaschine auf ± 0,5 ℃ zu komprimieren.

Multi-Achsen-Verknüpfungsfehlerentkopplungstechnologie

Das fünfachsige Bewegungsfehlermodell wird durch die jakobische Matrix festgelegt, und der geometrische Fehler (z. B. Schienenverweichheit), dynamischer Fehler (z. B. durch Beschleunigung und Verlangsamung verursachtes Inertia-Offset) und die montierende Fehlerfehler, die zersetzt und schließlich eine Durchbruch von 0,8 μm in der räumlichen Trajektory-Genauigkeit erreicht wird.

Tatsächliche Kampfüberprüfung: Präzisionsrevolution im Bereich der Luft- und Raumfahrt

Bei der Verarbeitung von Affellern des Flugzeugmotors erfordern herkömmliche Prozesse drei Prozesse: grobe Bearbeitung, Halbfinishing-Bearbeitung und Bearbeitung mit einem kumulativen Fehler von 5-8 μm. Ein bestimmtes Modell der Hochgeschwindigkeits-Precision-Dreh- und Fräser-Verbindungsmaschinenmaschine vervollständigt jedoch die gesamte Verarbeitungsverarbeitung durch eine Klemme, und der gemessene Geräteklingen-Profilfehler beträgt nur 1,2 μm und die Oberflächenrauheit RA0.2 μm. Dies verkürzt nicht nur den Verarbeitungszyklus um 60%, sondern erhöht auch die aerodynamische Effizienz der Klinge um 12%und überprüft den kommerziellen Wert der Genauigkeit auf Mikronebene vollständig.

Zukünftige Herausforderungen: In Richtung Sub-Micron-Präzision bewegen

Mit der wachsenden Nachfrage nach Halbleiter und optischen Komponentenverarbeitung hat sich das Streben der Branche nach Präzision auf unter 0,5 μm verlängert. Die nächste Generation von Werkzeugmaschinen integriert Quantenerfassungspositionierungssysteme und selbstorganisierende Kompensationsalgorithmen und erstellt digitale Zwillingsmodelle für die prädiktive Präzisionskalibrierung, indem 2000-dimensionale Daten wie Schneidkraft und Schwingungsspektrum in Echtzeit gesammelt werden. Dies markiert eine Paradigmenverschiebung der Präzisionsbearbeitung von "" Passiver Fehlerkorrektur "zu" "aktiver Fehlerverhütung".

Die Präzision auf Mikronebene ist nicht nur ein technischer Parameter, sondern auch ein Pass für die Herstellung von Upgrades der Fertigungsindustrie. Hochgeschwindigkeits-Präzisions-Dreh- und Mahlmaschinenmaschinen definieren die Grenzen der Präzisionsherstellung durch interdisziplinäre technologische Innovationen und bieten im Zeitalter der Industrie 4.0 die zugrunde liegende Unterstützung für Produkte mit hohem Wert. Für Unternehmen ist die Investition in solche Geräte nicht nur ein Kapazitäts-Upgrade, sondern auch eine Must-Have-Option für die Teilnahme am globalen High-End-Industriekettenwettbewerb.