Zögern Sie nicht, sich zu kontaktieren, wenn Sie uns brauchen!

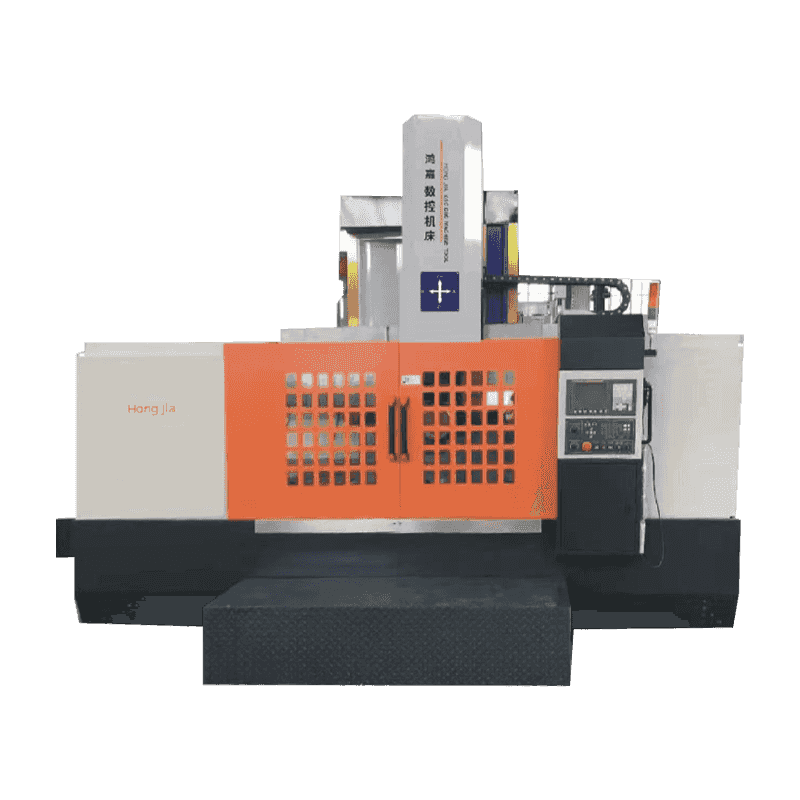

Wie verbessern CNC -Bohr- und -hack -Maschinen die Effizienz im Vergleich zu manuellen Maschinen?

2025.03.07

2025.03.07

Branchennachrichten

Branchennachrichten

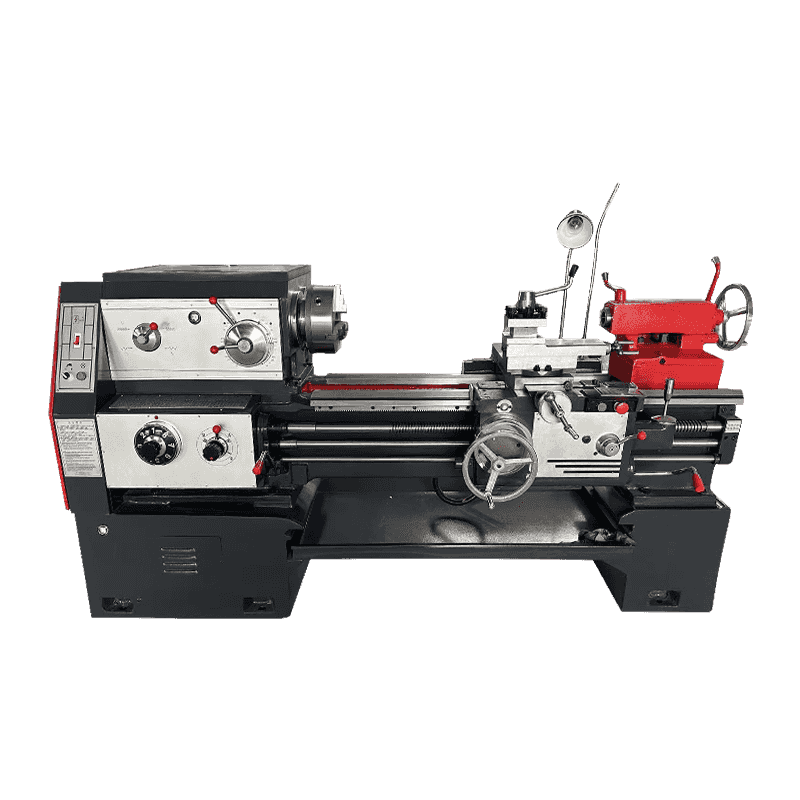

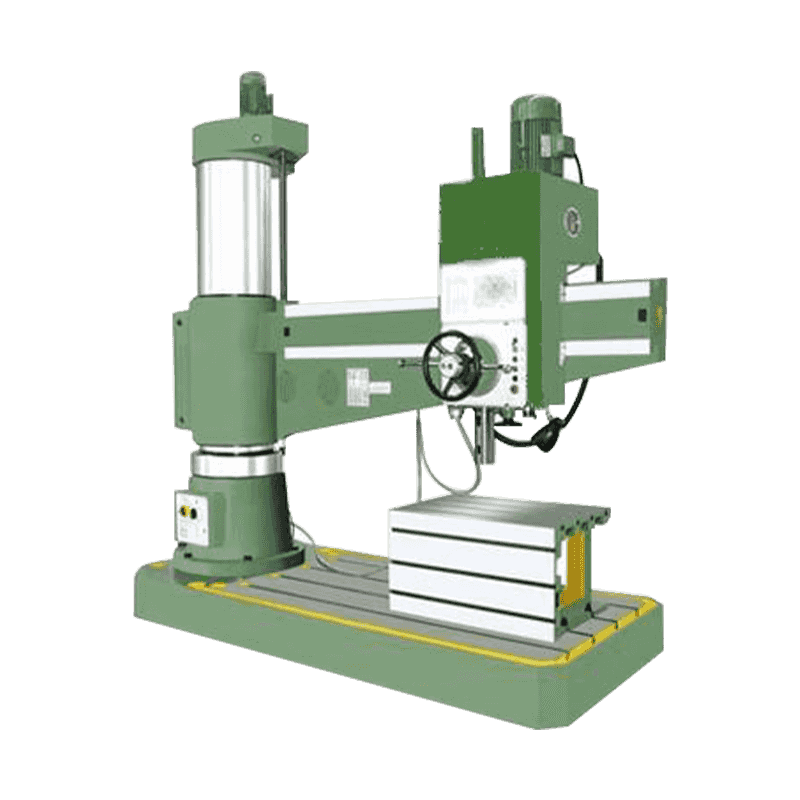

In der Welt der Präzisionsbearbeitung hat der Übergang von manuellen Vorgängen zu automatisierten Systemen die Produktionseffizienz revolutioniert. CNC Bohr- und Klopfmaschinen haben im Vergleich zu herkömmlichen manuellen Maschinen die Geschwindigkeit, Genauigkeit und Konsistenz erheblich verbessert. Diese Fortschritte haben Industrien wie Automobil, Luft- und Raumfahrt, Elektronik und schwere Maschinen verändert, in denen Präzision und Wiederholbarkeit für den Erfolg von entscheidender Bedeutung sind.

Eine der bemerkenswertesten Möglichkeiten, wie CNC -Bohr- und -kippgeräte die Effizienz verbessern, ist die Automatisierung. Im Gegensatz zu manuellen Maschinen, die einen konstanten menschlichen Eingang für Positionierung, Werkzeugänderungen und Geschwindigkeitsanpassungen erfordern, arbeiten CNC-Maschinen unter vorprogrammierten Anweisungen. Diese Automatisierung beseitigt menschliche Fehler, verringert die Abhängigkeit von qualifizierten Arbeitskräften und sorgt für eine einheitliche Leistung in großen Produktionsläufen. Die Bediener können einmal ein Programm einrichten, und die Maschine kann den Prozess mit hoher Genauigkeit wiederholen und es den Herstellern ermöglichen, hohe Produktionsanforderungen zu erfüllen und gleichzeitig eine konsistente Qualität aufrechtzuerhalten.

Geschwindigkeit ist ein weiterer großer Vorteil. Bei manuellem Bohrung und Tippen müssen die Bediener das Werkstück manuell positionieren, Spindelgeschwindigkeiten einstellen und das Werkzeug für jedes Loch oder Faden einbeziehen. Dieser Prozess ist zeitaufwändig, insbesondere für komplexe Werkstücke mit mehreren Bohr- und Klopfpunkten. CNC -Bohr- und -hacking -Maschinen reduzieren die Zykluszeiten drastisch, indem diese Aufgaben automatisch mit optimierten Geschwindigkeiten ausgeführt werden. Die schnelle Bewegung von CNC-kontrollierten Achsen und automatischen Werkzeugveränderern ermöglicht nahtlose Übergänge zwischen Bohrungen und Tippen, Minimierung der Ausfallzeiten und der Maximierung des Durchsatzes.

Präzision und Genauigkeit werden auch mit der CNC -Technologie erheblich verbessert. Bei manuellen Operationen kann selbst der qualifizierteste Maschinist aufgrund von Ermüdung oder Fehlausrichtung geringfügige Unterschiede in der Lochplatzierung und der Gewindequalität erleben. CNC-Bohr- und -Anterleitungsmaschinen eliminieren diese Inkonsistenzen, indem sie genaue programmierte Koordinaten folgen und sicherstellen, dass jedes Loch und jedes Faden mit Genauigkeit auf Mikrometerebene positioniert ist. Diese Präzision ist für Branchen, in denen Komponenten perfekt zusammenpassen, beispielsweise in der Herstellung von Luft- und Raumfahrttechnik oder Medizinprodukten.

Die Fähigkeit, komplexe Designs zu bewältigen, ist ein weiterer Bereich, in dem CNC -Maschinen manuelle übertreffen. Manuelle Bohr- und Klopfengrenze -Operatoren für einfache Lochmuster und Standardfadengrößen, da komplizierte Konstruktionen umfangreiche manuelle Berechnungen und Neupositionierung erfordern. CNC-Bohr- und -hacking-Maschinen können komplexe Geometrien mühelos ausführen und nach CAD/CAM-Software-erzeugten Werkzeugpfaden, die komplizierte Lochmuster, abgewinkelte Klopfen und Multi-Achsen-Bearbeitung ermöglichen, ermöglichen. Diese Fähigkeit erweitert nicht nur den Bereich möglicher Werkstückdesigns, sondern beseitigt auch die Notwendigkeit mehrerer Setups, wodurch die Produktionszeit weiter verkürzt wird.

Die Langlebigkeit und Effizienz von Werkzeugen werden auch durch die CNC -Technologie verbessert. Manuelles Bohrungen und Tippen führen häufig zu inkonsistenten Vorschubraten und unsachgemäßen Invalidierungen für Werkzeuge, was zu vorzeitigen Werkzeugenverschleiß oder -brüche führt. CNC -Bohr- und -hack -Maschinen optimieren die Futterraten, Schnittgeschwindigkeiten und Tiefenregelung basierend auf Materialeigenschaften, um ein reibungsloses Schnitt und die Reduzierung des Werkzeugverschleißes zu gewährleisten. Viele CNC -Maschinen sind auch mit automatischen Schmier- und Kühlmittelsystemen ausgestattet, mit denen die Lebensdauer der Werkzeugdauer verlängert wird, indem die Wärme und Reibung während der Bearbeitung reduziert werden. Dies führt zu Kosteneinsparungen bei Werkzeugen und Wartung und sorgt für eine ununterbrochene Produktion.

Darüber hinaus integrieren moderne CNC -Bohr- und -hacking -Maschinen in Branchen 4.0 -Technologien, wodurch die Effizienz weiter verbessert wird. Diese Maschinen können an zentralisierte Überwachungssysteme angeschlossen werden, sodass die Bediener Echtzeitleistung verfolgen, Werkzeugkleidung erkennen und die Vorhersagewartung planen können. Dieser datengesteuerte Ansatz minimiert ungeplante Ausfallzeiten, optimiert die Produktionsplanung und verbessert die Auslastung der Gesamtausrüstung. Manuelle Maschinen hingegen verlassen sich so

Sicherheit ist ein weiterer kritischer Bereich, in dem CNC -Maschinen einen Vorteil gegenüber manuellen Vorteilen haben. Bei manuellem Bohrungen und Klopfen besteht ein hohes Risiko für den direkten Kontakt mit rotierenden Werkzeugen, beweglichen Teilen und Metallchips. CNC -Bohr- und Klopfmaschinen -Grade

In Massenproduktionsumgebungen bieten CNC -Maschinen eine unvergleichliche Skalierbarkeit. Sobald ein Programm erstellt wurde, kann es für Tausende von Teilen mit identischen Spezifikationen wiederverwendet werden. Diese Wiederholbarkeit stellt sicher, dass jede Komponente die erforderlichen Standards ohne Abweichung erfüllt, was mit manuellen Maschinen schwer zu erreichen ist. Unabhängig davon